surface improvement表面改質

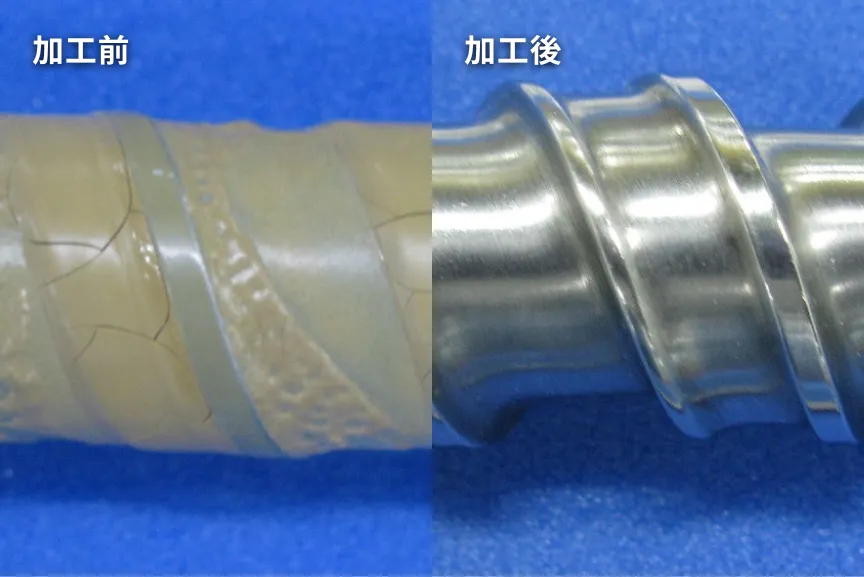

耐摩耗性・疲労強度・摺動性の向上

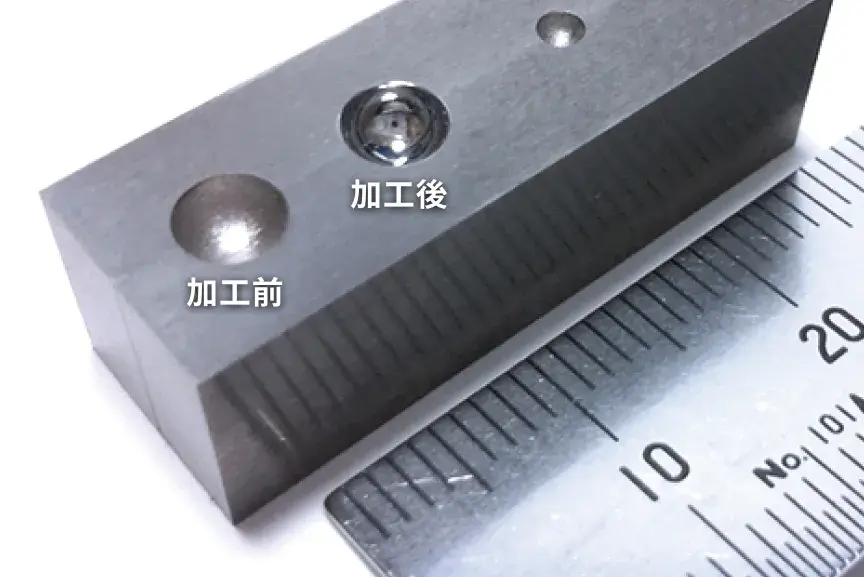

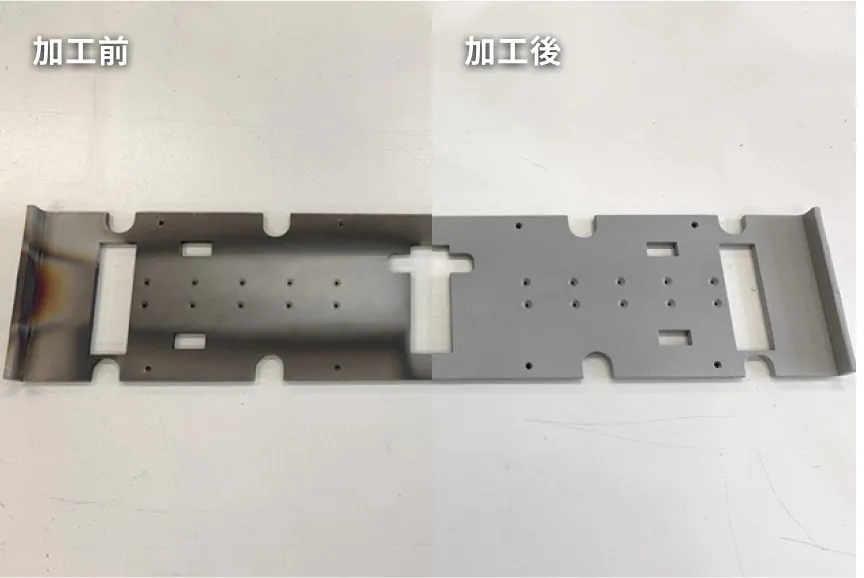

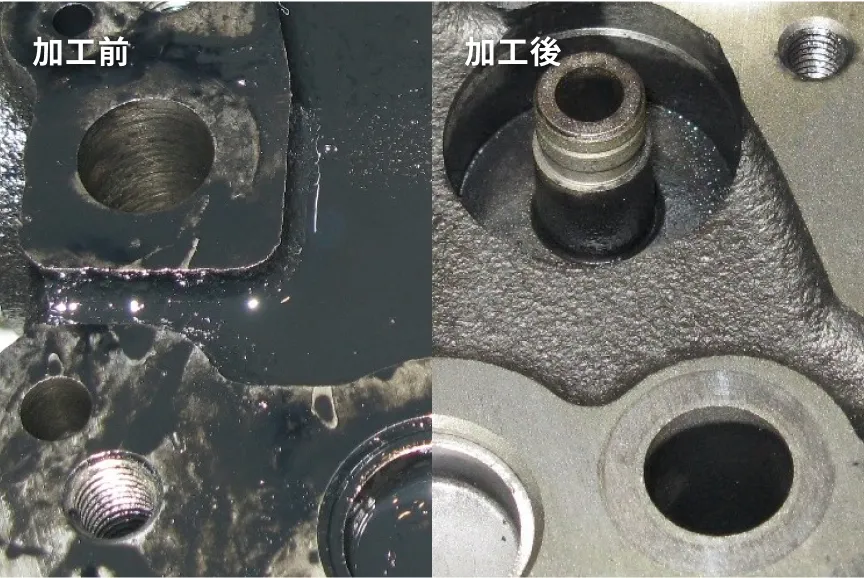

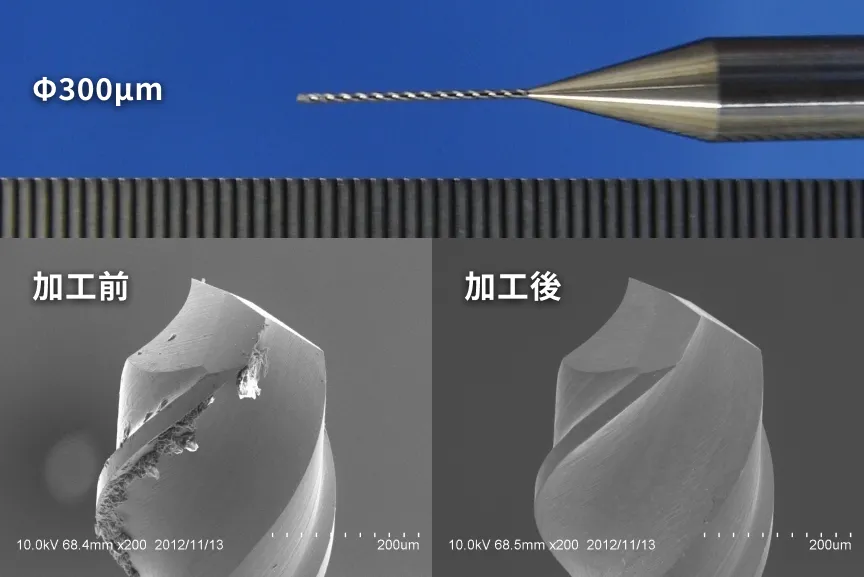

ショットピーニング・微粒子ピーニング(WPC処理®・α処理®)による表面改質

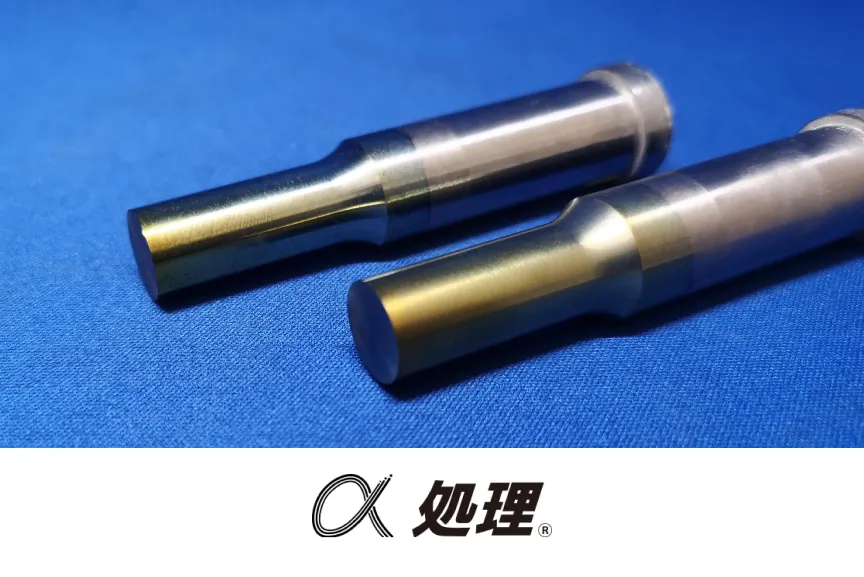

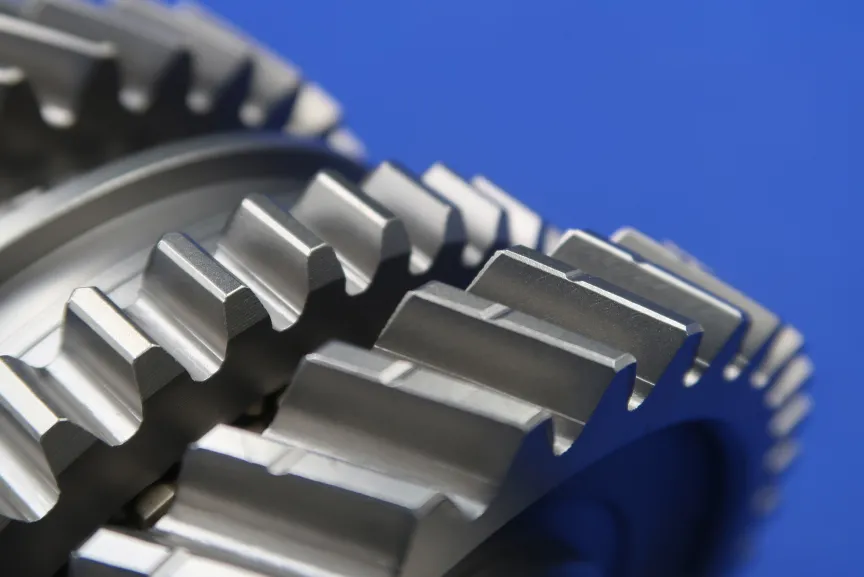

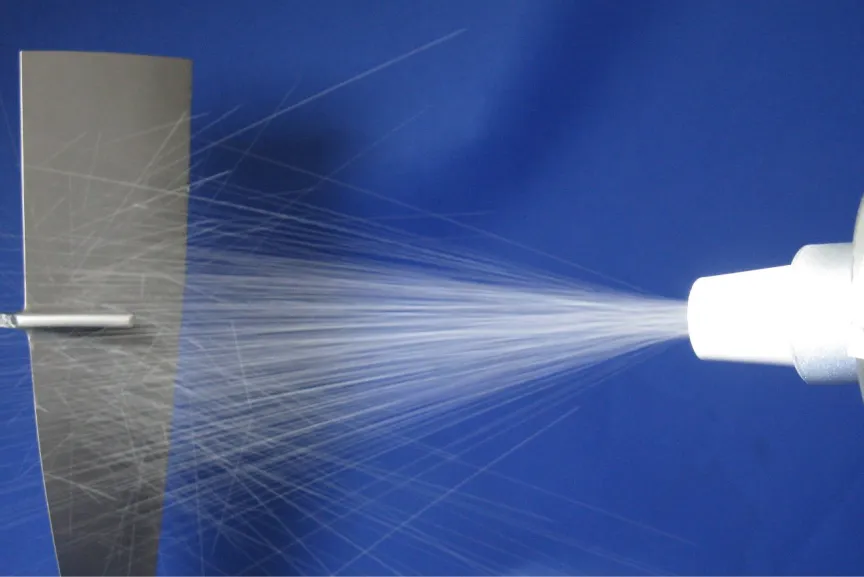

ショットピーニングは、球状の研磨材(メディア)を高速で被加工物表面に衝突させることによって、その表面に塑性変形を起こし、表面状態の改善、表面強度の上昇、圧縮残留応力の付与などの効果をもたらす表面改質技術です。熱処理などの強化技術に加えて、さらに強化できることから自動車、航空機、工具などの産業で広く使用されています。 不二製作所グループでは、従来のショットピーニングを進化させたWPC処理とα処理を開発し、形状変化を抑えた最表面層における耐摩耗性と疲労強度の向上を実現しました。α処理では上記効果に加えて表層のナノ結晶化も確認され、新たな表面改質技術として期待されています。

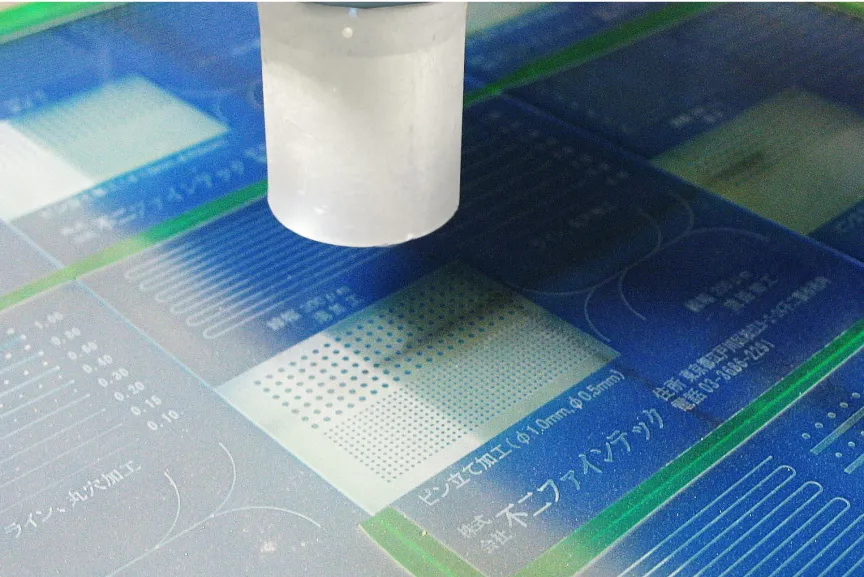

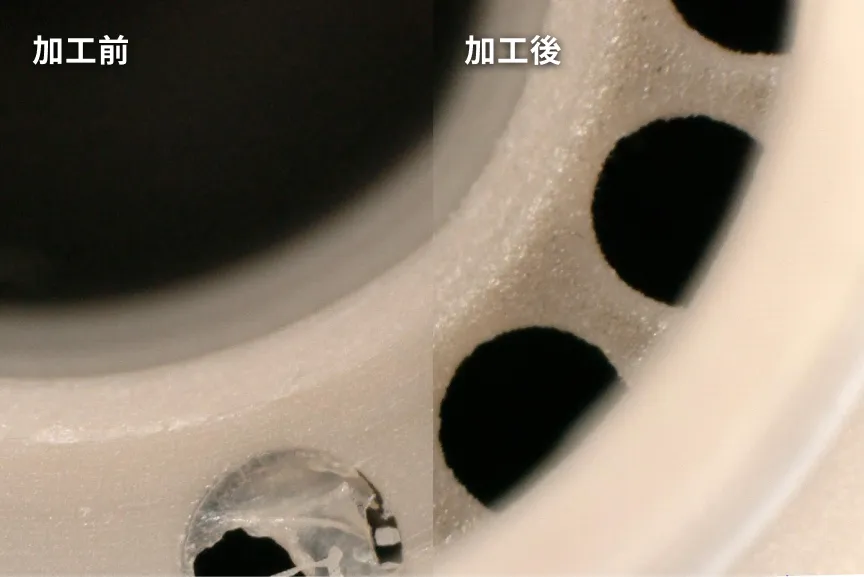

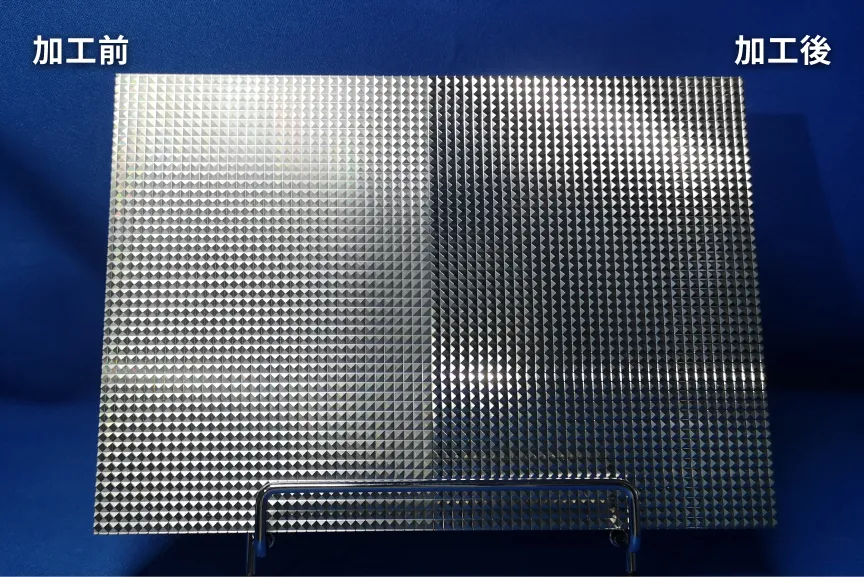

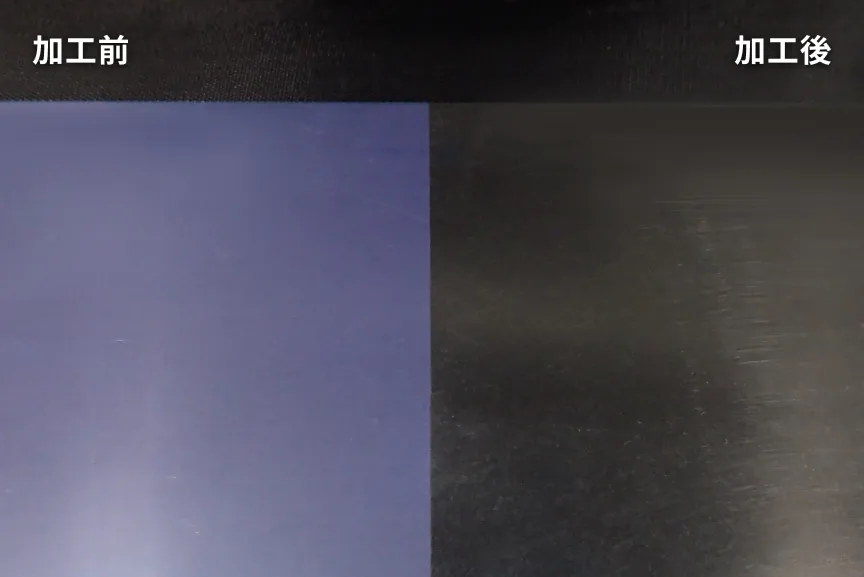

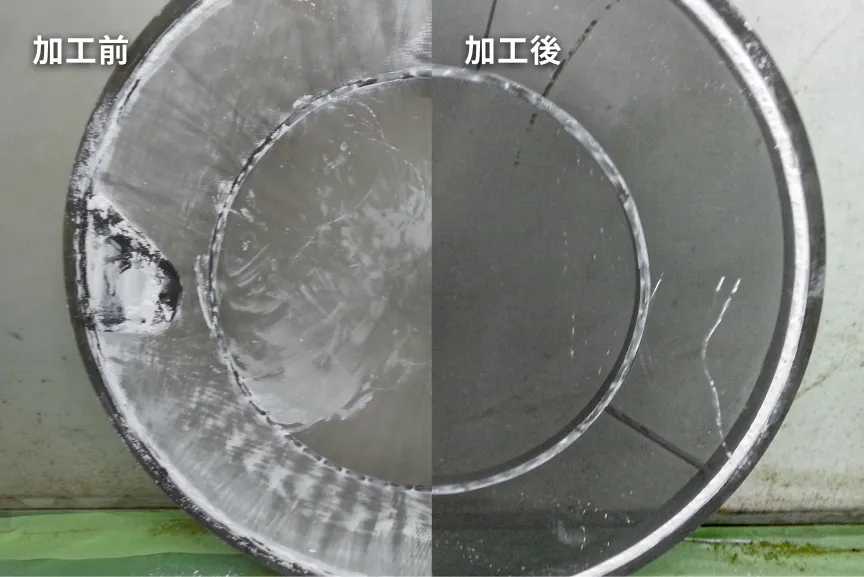

粉体付着抑制・水切れ改善

写真提供:株式会社興和工業所様

粉体付着抑制、撥水機能の付与

コーティングが剥がれ落ちることによるコンタミの懸念がない

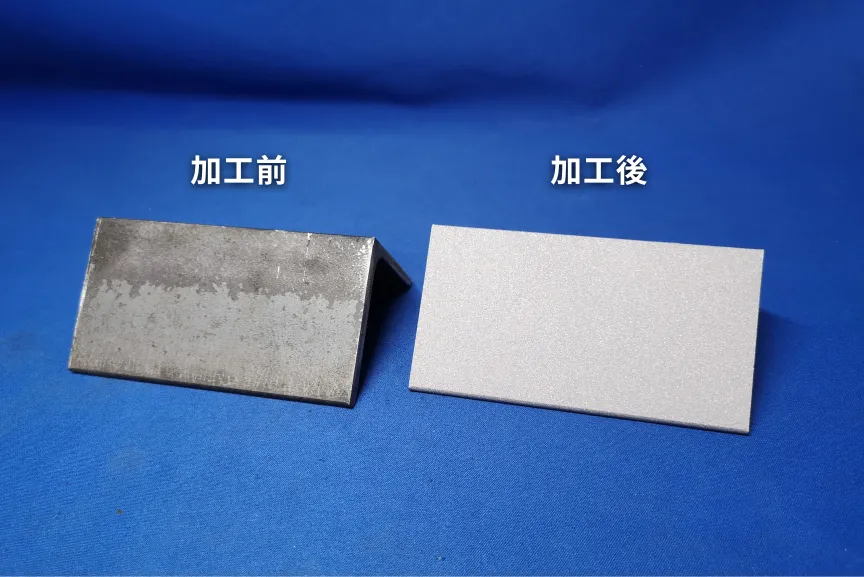

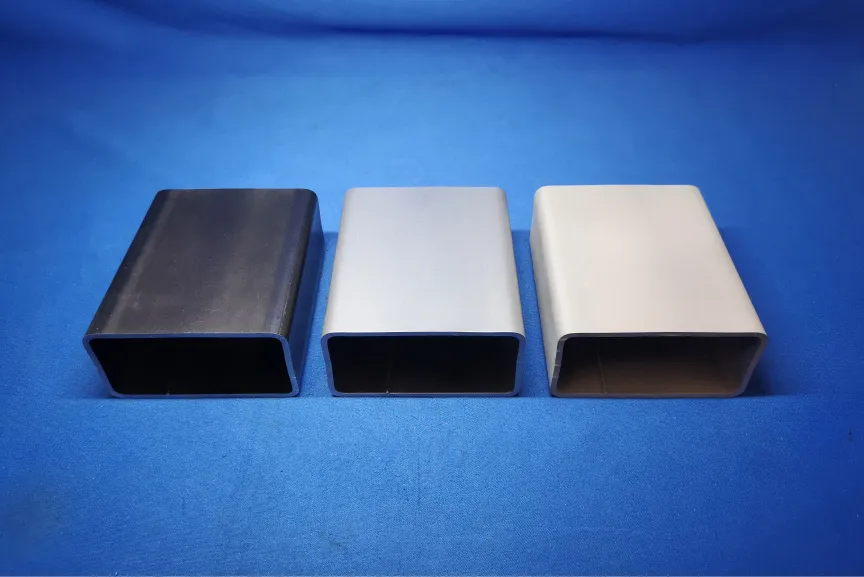

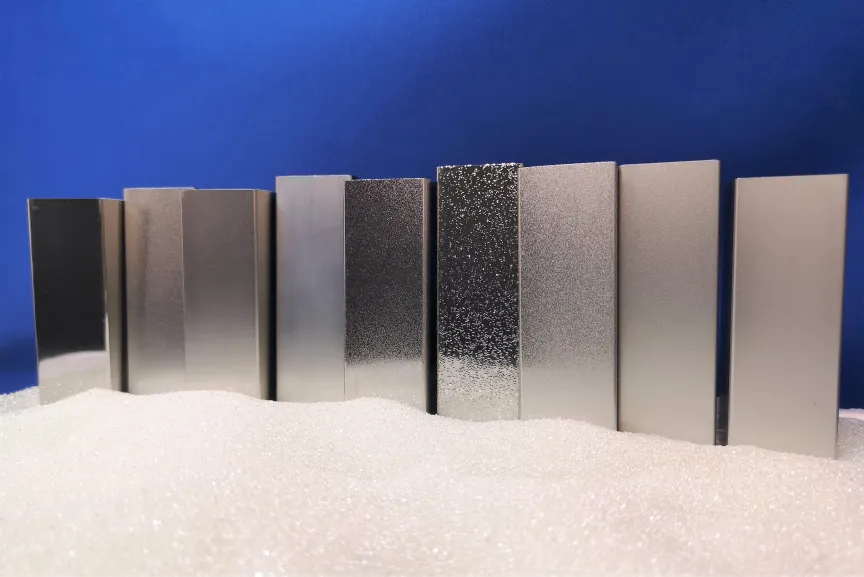

複数工程ブラスト処理によって加工対象物の表面に粉体付着抑制や水切れ改善の機能を付与する技術です。

コーティングと異なり他の成分を加える必要がなく、剥離の心配が無い為、食品工場や医薬品工場などの不純物の混入が許されない製造現場でも使用可能です。この技術により、摩擦抵抗の軽減によるホッパー、シューターなどの粉体付着抑制、ふるいの目詰まり抑制、漏斗、装置内壁など撥水性の向上による水切れの改善などの効果があります。

また、加工によっては撥水性とは反対に親水性を高めることも可能です。